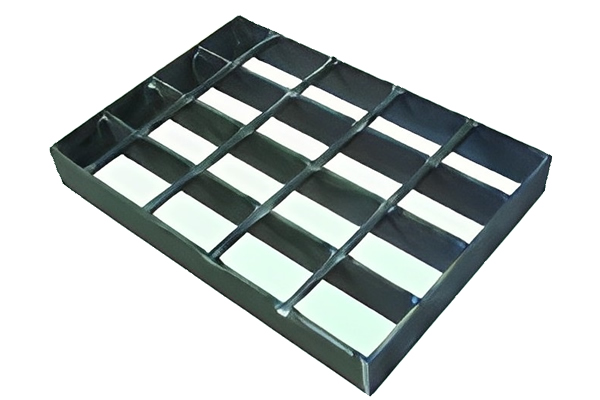

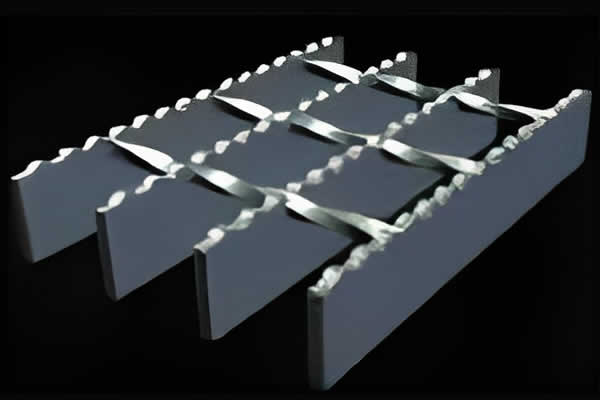

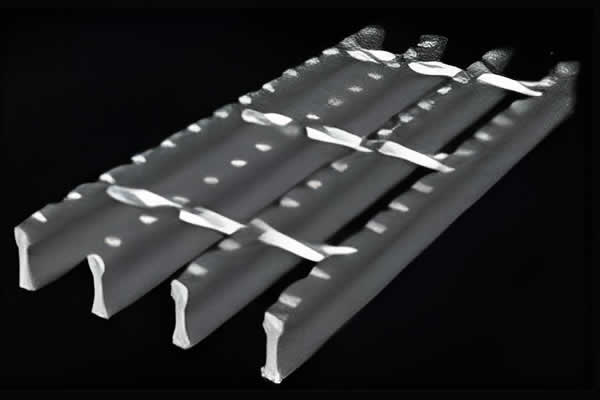

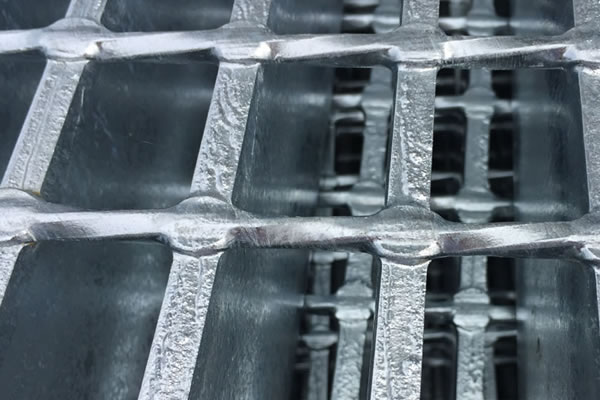

Le caillebotis en acier produit par Hebei ZhenXing JinYuan Wire Mesh Group est fabriqué à l'aide d'un équipement de classe mondiale de la société italienne ORSOGRIL, ce qui garantit un produit d'une qualité et d'une résistance exceptionnelles. Ce processus consiste à disposer l'acier plat et l'acier carré torsadé selon un schéma précis de longitude et de latitude à des intervalles spécifiques. Une étape clé du processus de fabrication est l'utilisation d'une soudeuse par résistance à haute tension commandée par ordinateur, qui presse méticuleusement l'acier carré torsadé dans l'acier plat. Cette technique avancée permet d'obtenir un joint de soudure robuste, qui fait partie intégrante de la durabilité globale et de l'intégrité structurelle du caillebotis.

Notre caillebotis en acier se distingue par sa surface lisse et sa résistance extrêmement élevée, grâce à l'équipement italien de pointe ORSOGRIL. Cet équipement est capable de disposer la barre portante (acier plat) et la barre transversale (acier carré torsadé) de manière ordonnée en longitude et en latitude, à des distances soigneusement mesurées. Le processus critique de soudage, qui est une opération de résistance à haute tension, est minutieusement contrôlé par un système informatique. Cette précision garantit que chaque caillebotis produit répond à nos normes strictes en matière de solidité de la soudure et de finition lisse de la surface.

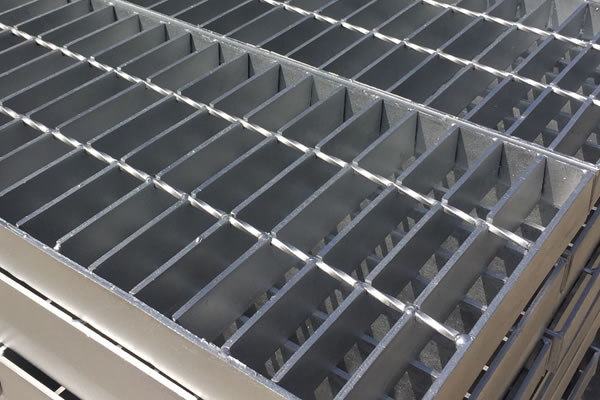

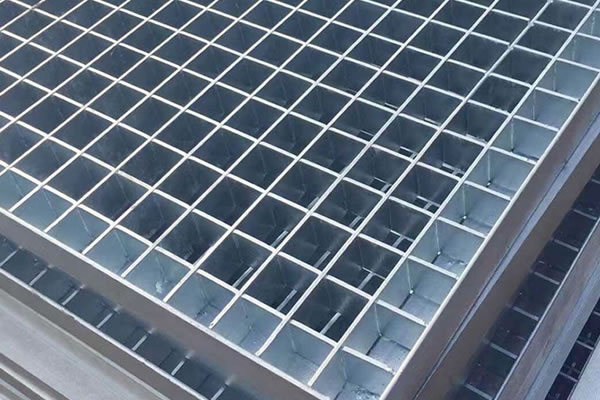

Le résultat est un caillebotis en acier de haute qualité qui présente non seulement une surface plane et lisse, mais qui fait également preuve d'une résistance et d'une durabilité exceptionnelles. Ces qualités font de nos caillebotis en acier des produits idéaux pour une grande variété d'applications, allant des sols industriels aux conceptions architecturales.

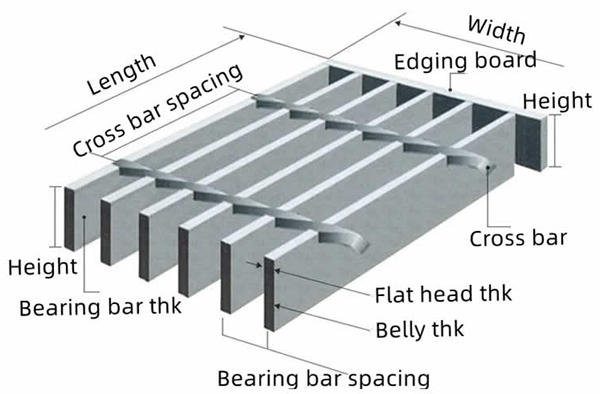

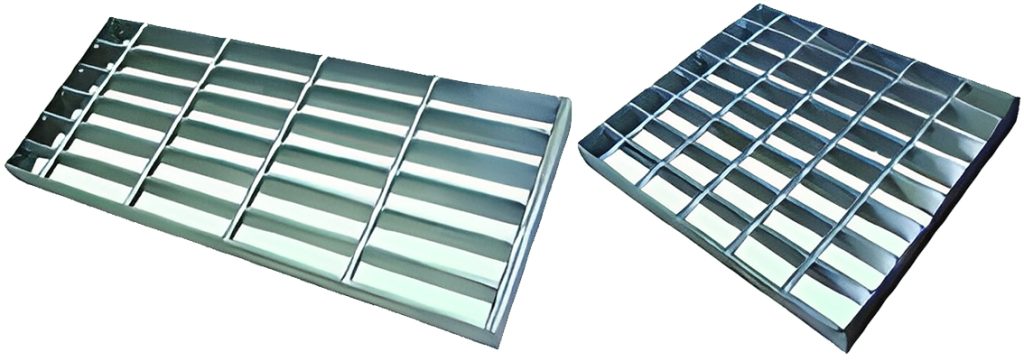

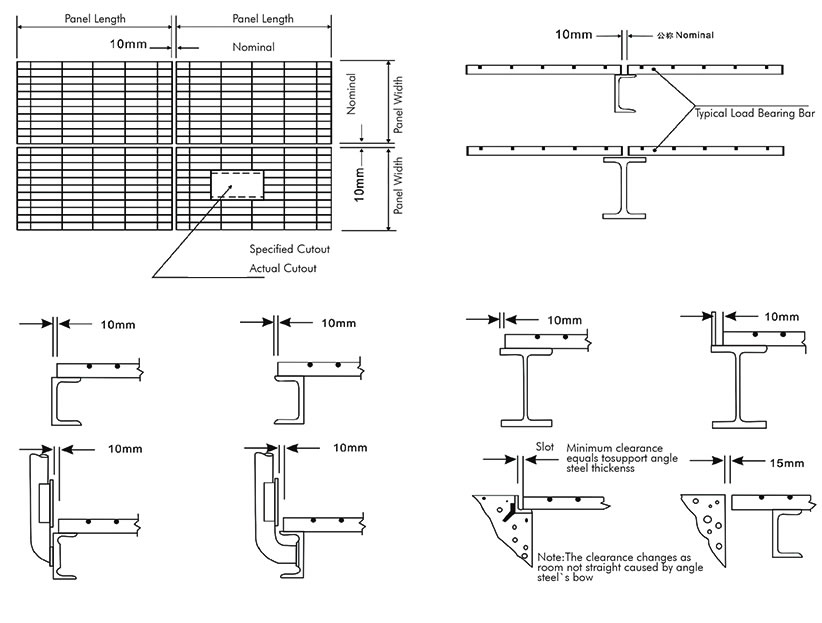

Spécifications les plus populaires du caillebotis en acier

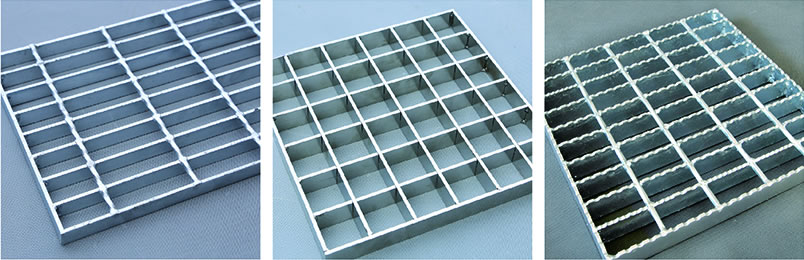

Les caillebotis en acier avec un pas de barres porteuses de 30 mm sont les plus utilisés dans le domaine industriel, car ils offrent la plus grande résistance aux impacts superficiels. Ce type de caillebotis est idéal pour les zones soumises à de lourdes charges et à un trafic fréquent.

La version avec un pas de 40 mm pour les barres porteuses est la plus légère et la plus économique, ce qui en fait le choix optimal pour les applications avec de petites portées. Sa légèreté facilite l'installation et l'entretien.

Pour l'industrie minière, des caillebotis en acier avec un pas de 60 mm pour les barres portantes et de 50 mm pour les barres transversales sont spécialement conçus. Cette configuration empêche efficacement les éclaboussures de minéraux, ce qui en fait un choix courant dans les usines de traitement des minerais.

La variante avec un pas de barre porteuse de 30 mm et un pas de barre transversale de 76 mm est très populaire tant au niveau national qu'international. Elle est polyvalente et convient à diverses applications, y compris les passerelles et les plates-formes.

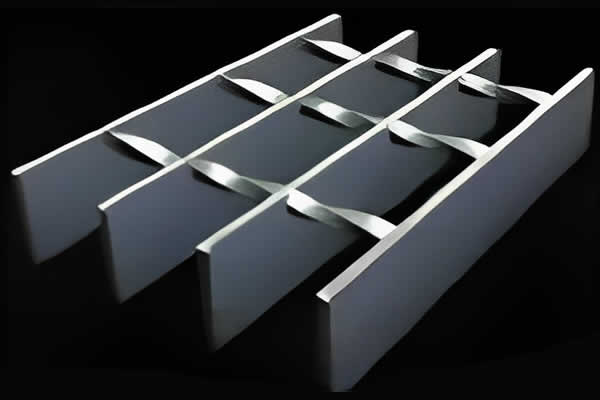

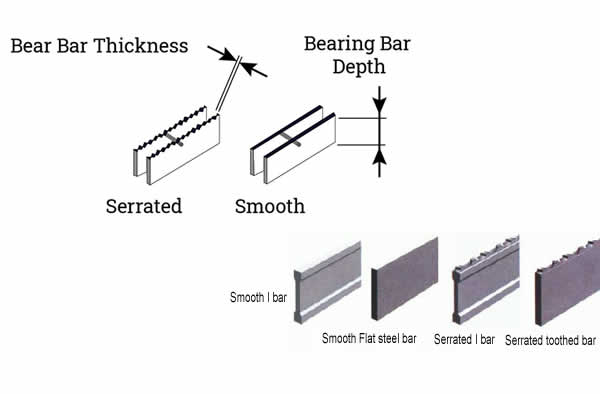

Types de barres porteuses

Les barres porteuses des caillebotis en acier sont classées en quatre catégories distinctes, chacune étant conçue pour répondre à des besoins et des applications spécifiques :

Barre d'acier plat et lisse : Ce type de barre présente une surface plate et lisse, ce qui la rend idéale pour marcher et déplacer des équipements. Sa surface plane assure la stabilité et est couramment utilisée dans les applications où la facilité de mouvement est cruciale.

Barre dentée : Dotée d'un motif dentelé, cette barre offre une meilleure résistance au glissement. Elle est particulièrement adaptée aux environnements potentiellement glissants, tels que les zones humides ou huileuses.

Barre Smooth I : La barre lisse en I se caractérise par sa section transversale en forme de I, offrant une combinaison unique de poids réduit et de résistance élevée. Cette conception est souvent utilisée dans des applications où la capacité de charge et l'efficacité du matériau sont importantes.

Barre en I dentelée : Combinant le profil en forme de I avec une surface dentelée, la barre en I dentelée offre à la fois l'efficacité structurelle d'une barre en I et la sécurité supplémentaire de la résistance au glissement. C'est donc un choix idéal pour les zones nécessitant à la fois résistance et sécurité, en particulier dans des conditions environnementales difficiles.

Chacun de ces types de barres porteuses est conçu pour répondre à des exigences fonctionnelles spécifiques, garantissant la sécurité, la durabilité et l'efficacité dans une variété d'applications de caillebotis.

Type ordinaire

Type de dentelure

I Type

Type I dentelé

Remarque :

- Les pas des barres porteuses sont disponibles en 15, 22, 25, 30, 32,5, 34, 40, 50, 60, 80 et 90 mm, 25, 30, 34 et 40 mm étant les options recommandées.

- L'écartement des barres transversales peut varier de 24 à 200 mm, les valeurs préférées étant 50, 76 et 100 mm.

- Formes de barres porteuses :

F : Style simple (peut être omis dans les marquages)

S : Style dentelé

I : Style de la section I - Options de traitement de surface :

G : galvanisé à chaud (peut être omis dans les marquages)

P : Peint

U : Non traité

Ces spécifications sont conçues pour répondre à un large éventail de besoins industriels et commerciaux, offrant polyvalence, durabilité et sécurité dans divers environnements.

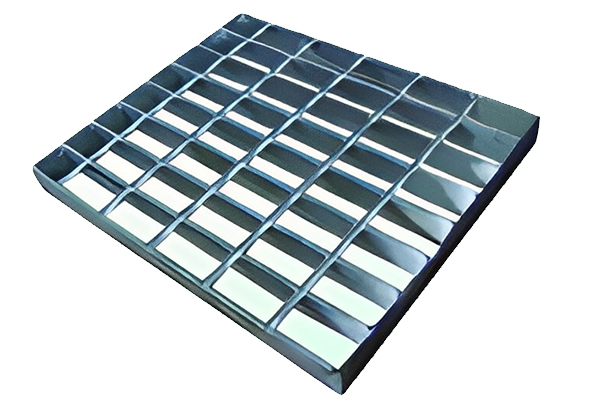

Traitement de surface du caillebotis en acier

Le caillebotis en acier subit différents traitements de surface pour améliorer sa durabilité et sa résistance aux éléments environnementaux. Les principales méthodes sont la galvanisation à chaud et la peinture. Ces traitements de surface permettent non seulement de prolonger la durée de vie du caillebotis en acier, mais aussi de garantir ses performances dans diverses applications, qu'il s'agisse d'environnements industriels ou de conceptions architecturales.

- Galvanisation par immersion à chaud : Ce processus est généralement effectué après l'emballage des bords, où le caillebotis est immergé dans du zinc en fusion. Pour les barres porteuses d'une épaisseur d'au moins 5 mm, le poids moyen de la couche de zinc après galvanisation n'est pas inférieur à 610 g/m². Pour les barres d'une épaisseur inférieure à 5 mm, ce poids n'est pas inférieur à 460 g/m². La qualité de la galvanisation et les exigences sont conformes aux normes GB/T 13912. La galvanisation à chaud ajoute une couche importante de protection contre la corrosion, ce qui rend le caillebotis en acier adapté à toute une série de conditions environnementales.

- Peinture : Le caillebotis en acier peut également être recouvert d'une couche protectrice par pulvérisation, brossage ou trempage. Cette méthode est utilisée pour ajouter une couche supplémentaire de protection contre divers éléments et pour donner un aspect esthétique au caillebotis.

- Durée de vie et résistance à la corrosion : La durée de vie du caillebotis en acier galvanisé à chaud est influencée par l'épaisseur de la couche de zinc, qui est généralement d'environ 100 micromètres. Dans diverses conditions environnementales, ce revêtement prolonge considérablement la durée de vie du produit. En outre, la couche de zinc offre une résistance à la corrosion acide et alcaline dans une plage de pH de 6 à 12,5. Un film protecteur stable se forme à la surface du zinc, ce qui renforce les propriétés anticorrosives du réseau.

Alias de produits et applications

- Caillebotis galvanisé à chaud : Souvent appelé caillebotis galvanisé à chaud, cette variante est soumise à un processus au cours duquel le caillebotis est immergé dans du zinc en fusion, ce qui forme une épaisse couche protectrice de zinc. Cette méthode offre une résistance exceptionnelle à la rouille et à la corrosion, ce qui en fait un produit idéal pour les conditions extérieures ou environnementales difficiles. La galvanisation à chaud garantit une finition durable.

- Caillebotis en acier zingué : Également connu sous le nom de caillebotis en acier zingué, ce type de caillebotis comporte une couche protectrice de zinc appliquée sur la surface de l'acier. La couche de zinc agit comme une barrière contre l'humidité et les éléments environnementaux, prolongeant ainsi la durée de vie du caillebotis. Ce procédé de revêtement est particulièrement efficace pour prévenir la rouille, ce qui le rend adapté aux applications exposées à l'humidité.

- Caillebotis soudé en acier galvanisé : Connu sous le nom de caillebotis soudé galvanisé, ce type de caillebotis met l'accent sur le processus de soudage utilisé pour assembler les barres, suivi d'une galvanisation pour la résistance à la corrosion. Le soudage assure l'intégrité structurelle et la solidité, tandis que la galvanisation protège contre l'usure de l'environnement, ce qui en fait un produit adapté aux applications lourdes.

- Caillebotis HDG : Abréviation de "Hot-Dip Galvanized Grating", le caillebotis HDG fait référence à la technique spécifique de galvanisation utilisée. Ce procédé consiste à immerger le caillebotis dans du zinc en fusion, créant ainsi un revêtement robuste et protecteur. Idéal pour les conditions extrêmes, le caillebotis HDG est réputé pour sa longévité et sa résistance aux éléments agressifs.

- Caillebotis industriel galvanisé : En tant que caillebotis industriel galvanisé, cette variété met l'accent sur son application dans les environnements industriels. Le caillebotis en acier est galvanisé pour assurer sa durabilité et sa résistance à la rouille, ce qui en fait un choix solide pour les plates-formes, les passerelles et le drainage dans les environnements industriels.

- Caillebotis en acier à usage intensif : Le caillebotis en acier pour charges lourdes est conçu pour résister à des charges extrêmes et à des conditions de circulation intense. Fabriqué avec des barres plus épaisses et un espacement plus serré, ce type de caillebotis offre une résistance et une durabilité accrues, ce qui le rend idéal pour les applications industrielles telles que les quais de chargement, les rampes d'accès pour les camions et les avions, et les grandes zones de machinerie. Sa construction robuste garantit sa longévité et sa fiabilité dans des environnements où un caillebotis en acier standard pourrait ne pas suffire. Ce caillebotis est un choix privilégié dans les secteurs où la sécurité et la capacité de charge sont essentielles, comme dans l'industrie lourde, les infrastructures de transport et les installations commerciales où l'on utilise des équipements lourds.

Comment installer un caillebotis en acier

L'installation de caillebotis en acier fait appel à deux méthodes principales : le soudage et l'utilisation de clips de montage, chacune convenant à des applications différentes.

- Méthode de soudage : Cette méthode est idéale pour les installations permanentes où le caillebotis ne doit pas être démonté, par exemple autour des plates-formes d'équipement. Le procédé consiste à souder un angle au niveau de la première barre porteuse de chaque coin du caillebotis. Le joint soudé ne doit pas être inférieur à 20 mm de longueur et 3 mm de hauteur pour garantir la stabilité et la solidité du caillebotis.

- Clips de montage : Pour les installations où un démontage peut s'avérer nécessaire, ou pour éviter d'endommager la couche de zinc du caillebotis, il est préférable d'utiliser des clips de montage. Ces clips conviennent à tous les types de caillebotis en acier et sont composés d'un clip supérieur, d'un clip inférieur et d'un boulon à tête cylindrique hexagonale M10. Lors de l'utilisation de clips de montage, il convient d'utiliser au moins quatre jeux par panneau de caillebotis. Pour les grandes portées, il est conseillé d'utiliser des clips supplémentaires sur les supports disponibles afin d'améliorer la stabilité.

- Matériaux : Pour répondre à différentes exigences, des clips de montage en acier inoxydable peuvent être fournis. Ils sont particulièrement utiles dans les environnements où la résistance à la corrosion est importante.

- Commande de clips de montage : Lors de la commande de clips de montage, il est essentiel de spécifier le type, la quantité et le matériau requis pour votre application spécifique.

- Espace libre pour l'installation : Veillez à ce que l'espace libre soit suffisant lors de l'installation pour que le caillebotis soit le mieux adapté et le plus fonctionnel possible.

Le soudage et les clips de montage offrent tous deux des solutions efficaces pour l'installation de caillebotis en acier, le choix dépendant de la permanence de l'installation et de la nécessité de préserver le revêtement protecteur du caillebotis.

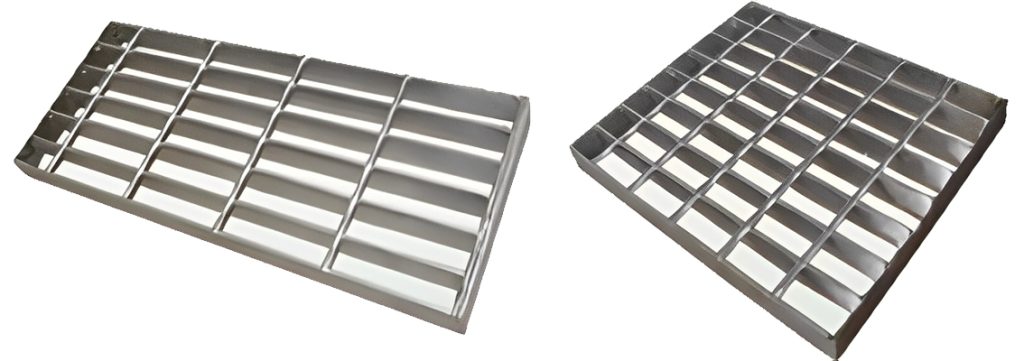

Voir les photos pour des exemples

Également connu sous le nom de caillebotis en acier zingué, ce type de caillebotis comporte une couche protectrice de zinc appliquée sur la surface de l'acier. La couche de zinc agit comme une barrière contre l'humidité et les éléments environnementaux, prolongeant ainsi la durée de vie du caillebotis. Ce procédé de revêtement est particulièrement efficace pour prévenir la rouille, ce qui le rend adapté aux applications exposées à l'humidité.

Souvent appelée caillebotis galvanisé à chaud, cette variante est soumise à un processus au cours duquel le caillebotis est immergé dans du zinc en fusion, ce qui forme une épaisse couche protectrice de zinc. Cette méthode offre une résistance exceptionnelle à la rouille et à la corrosion, ce qui en fait un produit idéal pour l'extérieur ou les conditions environnementales difficiles. La galvanisation à chaud garantit une finition durable.

Abréviation de caillebotis galvanisé à chaud, le caillebotis HDG fait référence à la technique de galvanisation spécifique utilisée. Ce procédé consiste à immerger le caillebotis dans du zinc en fusion, créant ainsi un revêtement robuste et protecteur. Idéal pour les conditions extrêmes, le caillebotis HDG est réputé pour sa longévité et sa résistance aux éléments agressifs.

Le caillebotis en acier soudé de ZhenXing Jinyuan met l'accent sur le processus de soudage utilisé pour assembler les barres, suivi d'une galvanisation pour la résistance à la corrosion. Le soudage assure l'intégrité structurelle et la solidité, tandis que la galvanisation protège contre l'usure de l'environnement, ce qui en fait un produit adapté aux applications lourdes.